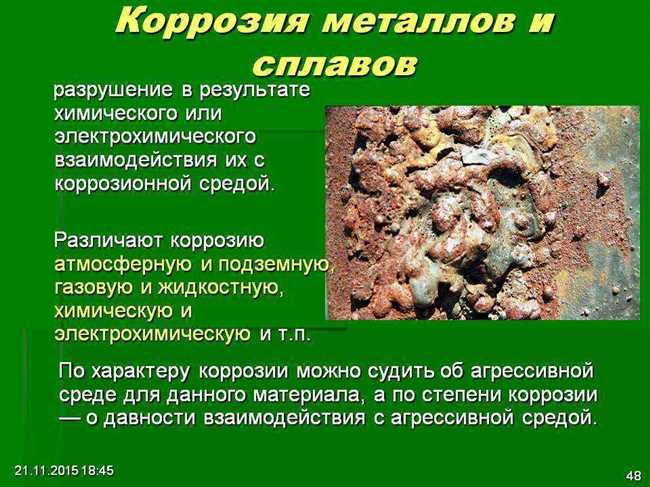

Сплавы, наиболее подверженные межкристаллитной коррозии, являются одной из наиболее важных проблем в области материаловедения и инженерии. Межкристаллитная коррозия происходит в результате различных факторов, таких как наличие несовместимых элементов, высокая температура, механические напряжения или окружающая среда. Она приводит к разрушению связей между атомами в металлической структуре и, в конечном итоге, к разрушению материала. Сплавы, наиболее чувствительные к межкристаллитной коррозии, включают сталь, нержавеющую сталь, титановые сплавы и алюминиевые сплавы. Роль межкристаллитной коррозии в металлургической индустрии также не следует недооценивать, поскольку устойчивость материала к межкристаллитной коррозии играет важную роль в обеспечении безопасности и надежности различных изделий и конструкций.

Что такое межкристаллитная коррозия?

Границы зерен являются местами повышенной химической активности, где инициируется межкристаллитная коррозия. Некоторые материалы более подвержены такому типу коррозии из-за особенностей своей кристаллической структуры или режимов эксплуатации.

- Нержавеющие стали: Одним из наиболее подверженных межкристаллитной коррозии материалов являются нержавеющие стали. Это связано с тем, что некоторые компоненты в сплаве, такие как хром и никель, могут распределиться неравномерно вдоль границ зерен и вызвать обеднение веществом, образующем пассивную оксидную пленку на поверхности металла. Это приводит к образованию дырок и трещин в структуре нержавеющей стали, что способствует коррозии.

- Алюминий и его сплавы: Другим примером материала, подверженного межкристаллитной коррозии, является алюминий и его сплавы. В алюминиевых сплавах присутствуют различные иностранные элементы, которые могут вызывать обеднение алюминия и распределение этих элементов вдоль границ зерен. Это вызывает разрушение структуры и приводит к коррозии алюминиевых сплавов.

Для предотвращения межкристаллитной коррозии важно правильно выбирать материалы и сплавы, а также контролировать режимы эксплуатации и условия окружающей среды. Регулярный мониторинг и тестирование материалов также помогут выявить проблемы и принять необходимые меры для их устранения.

Наиболее подверженные сплавы

1. Нержавеющие стали с высоким содержанием хрома

Одними из наиболее подверженных сплавов межкристаллитной коррозии являются нержавеющие стали с высоким содержанием хрома, такие как AISI 316 и AISI 304. Хром, являющийся главным сплавным элементом в этих сталях, улучшает их коррозионную стойкость. Однако, при определенных условиях, хром в нержавеющей стали может образовывать карбиды, что приводит к обеднению хромом в зоне около зерен и увеличению вероятности межкристаллитной коррозии. Также в работе этих сталей в высокотемпературных условиях возможно образование азотистых соединений, способствующих межкристаллитной коррозии.

2. Алюминиевые сплавы

Алюминиевые сплавы, такие как AA2024 и AA7075, также подвержены межкристаллитной коррозии. В этих сплавах, обычно используемых в авиационной и автомобильной промышленности, медь является основным сплавным элементом. При взаимодействии с окружающей средой в зоне около зерен может образоваться обедненная медью область, что способствует коррозии и разрушению структуры сплава. Кроме того, некоторые алюминиевые сплавы могут содержать взаиморастворимые элементы, такие как магний и цинк, которые также могут способствовать межкристаллитной коррозии.

3. Титановые сплавы

Титановые сплавы, широко используемые в авиационной и медицинской отраслях, также не защищены от межкристаллитной коррозии. Хотя титан является высокостойким к коррозии элементом, сплавы на его основе могут быть подвержены межкристаллитной коррозии под влиянием верных условий. Если в сплаве присутствует излишек интерстициональных элементов, таких как кислород, азот или водород, они могут разрушить структуру сплава, инициировав межкристаллитную коррозию.

Важно отметить, что подверженность сплавов межкристаллитной коррозии зависит не только от их состава, но и от условий эксплуатации. Факторы, такие как температура, скорость потока среды и наличие вредных примесей, также могут способствовать развитию этого вида коррозии. При проектировании и эксплуатации конструкций из подверженных межкристаллитной коррозии сплавов необходимо учитывать эти факторы и принимать меры для предотвращения коррозии и обеспечения долговечности материала.

Методы предотвращения межкристаллитной коррозии

Выбор сплавов

Одним из самых важных методов предотвращения межкристаллитной коррозии является правильный выбор сплавов. Некоторые сплавы, такие как нержавеющая сталь типа 316, обладают высокой стойкостью к межкристаллитной коррозии. Это связано с их химическим составом и специфическими свойствами, которые позволяют им сопротивляться коррозии в межкристаллитных областях. При выборе сплава необходимо учитывать условия эксплуатации, чтобы выбрать наиболее подходящий материал, способный противостоять межкристаллитной коррозии.

Механическая обработка

Методы механической обработки также могут играть важную роль в предотвращении межкристаллитной коррозии. Одной из таких методик является отжиг, который может осуществляться после сварки. Отжиг позволяет устранить межкристаллитные области, где вероятно возникновение коррозии, путем нагрева и последующего охлаждения металла. Этот процесс помогает восстановить структуру материала и снижает его подверженность межкристаллитной коррозии.

Добавки и легирование

Добавление специальных элементов и процесс легирования также является эффективным методом предотвращения межкристаллитной коррозии. Например, добавление молибдена в сплавы нержавеющей стали снижает вероятность возникновения межкристаллитной коррозии. Это связано с тем, что молибден усиливает пассивацию поверхности и снижает подверженность коррозии. Таким образом, разработка и использование специальных добавок и процессов легирования сплавов может существенно повысить их стойкость к межкристаллитной коррозии.

Заключение

Межкристаллитная коррозия может привести к серьезным проблемам в различных отраслях промышленности. Однако с помощью правильного выбора сплавов, механической обработки, добавок и процессов легирования, можно предотвратить возникновение и продвижение межкристаллитной коррозии. Эти методы позволяют сделать материалы более устойчивыми к воздействию коррозии и повысить их долговечность и надежность.