- Раздел 1: Механизмы сверлильного станка

- Главные компоненты сверлильного станка

- Роль механизмов в сверлильном станке

- Раздел 2: Роль и принцип работы передачи вращения

- Основные типы передачи в сверлильном станке

- 1. Зубчатая передача

- 2. Ленточная передача

- 3. Ременная передача

- 4. Редукторная передача

- 5. Гидравлическая передача

- Принцип работы передачи вращения

Когда мы используем сверлильный станок, мы часто задумываемся о том, каким образом сверло начинает вращаться. Вращение сверла осуществляется с помощью специальной передачи, которая преобразует вращение двигателя в линейное перемещение сверла. Знание о механизмах и передачах, которые обеспечивают это вращение, может быть полезно, особенно если вы работаете с таким станком.

Одной из самых распространенных передач, используемых в сверлильных станках, является передача червячной шестерни. Эта передача состоит из червячного винта и шестерни. Когда двигатель включается, червячный винт начинает вращаться, заставляя шестерню двигаться вперед и вращаться. В свою очередь, вращение шестерни передается на сверло, которое начинает свое движение вращения.

Раздел 1: Механизмы сверлильного станка

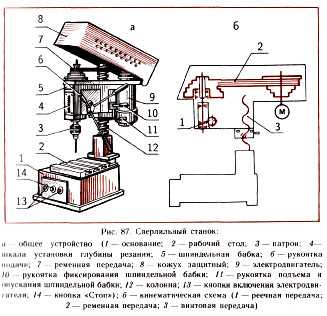

Основными механизмами сверлильного станка являются:

- Двигатель: Отвечает за привод и вращение сверла во время сверлильных операций. Двигатель обеспечивает необходимую мощность и скорость вращения сверла для различных материалов.

- Шпиндель: Является частью двигателя и служит для крепления сверла. Шпиндель может иметь различные размеры и конфигурации в зависимости от типа станка.

- Передачи: Механизмы передачи используются для регулировки скорости вращения сверла. Обычно на сверлильных станках есть несколько скоростных режимов, которые можно выбрать в зависимости от требуемой операции.

- Стол: Стол служит для поддержки и фиксации обрабатываемого материала. Он может быть различного размера и конструкции в зависимости от требований.

- Зажимы: Используются для крепления деталей на столе. Зажимы обеспечивают надежную фиксацию, чтобы предотвратить движение или смещение во время сверлильной операции.

Комбинация этих механизмов позволяет сверлильному станку выполнять различные виды сверлильных операций. Благодаря их взаимодействию станок способен обрабатывать различные материалы и создавать точные отверстия с определенными характеристиками.

Главные компоненты сверлильного станка

Одним из основных компонентов сверлильного станка является шпиндель. Шпиндель – это механизм, который отвечает за вращение сверла. Он имеет специальное крепление для сверла, обеспечивая его точное и стабильное вращение. Шпиндель может иметь различные характеристики, такие как максимальная скорость вращения и глубина сверления.

Другой важный компонент – это рабочая платформа, на которой устанавливается заготовка. Рабочая платформа может быть фиксированной или с возможностью регулировки по высоте и углу наклона. Это позволяет работнику настроить станок под конкретную задачу и обеспечить точное положение заготовки для сверления.

В сверлильном станке также присутствует приводной механизм, который отвечает за движение шпинделя и рабочей платформы. Это может быть электрический или механический привод, который обеспечивает необходимую силу и скорость для сверления.

Кроме того, станок может быть оснащен различными дополнительными устройствами и функциями, такими как система охлаждения, которая предотвращает перегрев сверла, и система сбора стружки, которая убирает отходы от сверления.

Итак, главные компоненты сверлильного станка – это шпиндель, рабочая платформа и приводной механизм. Эти компоненты работают вместе, обеспечивая точное и эффективное сверление отверстий в различных материалах.

Роль механизмов в сверлильном станке

Вращение сверла является одной из главных функций сверлильного станка. Именно благодаря механизмам, установленным на станке, сверло начинает вращаться и осуществляет сверление отверстий. Главной передачей, ответственной за вращение сверла, является шпиндельная передача. Эта передача состоит из шпинделя и других движущихся деталей, которые передают вращательное движение на сверло. Шпиндельная передача обеспечивает надежность и точность в процессе сверления, а также позволяет контролировать скорость вращения сверла.

Роль ведомого механизма в сверлильном станке играет двигатель. Он является источником энергии и обеспечивает вращение шпинделя и сверла. Двигатель может быть электрическим или пневматическим, в зависимости от типа сверлильного станка.

Для управления сверлильным станком и контроля параметров сверления используются различные механизмы и приборы. Например, руководство позволяет установить требуемую глубину сверления и обеспечивает точность процесса. Пинолевый механизм позволяет перемещать сверло вдоль вертикальной оси, а перемещение по горизонтали осуществляется с помощью кареточного механизма. Все эти механизмы совместно обеспечивают удобство работы с сверлильным станком и обеспечивают его функциональность и эффективность.

На сверлильном станке также могут быть использованы дополнительные механизмы, такие как автоматическое подача сверла и автоматическое выключение. Они облегчают работу оператора и повышают производительность станка.

В целом, механизмы в сверлильном станке играют важную роль в обеспечении его функциональности, надежности и точности. Они позволяют эффективно выполнять задачи сверления и обеспечивают качество конечного результата. Используя сверлильный станок с правильно настроенными и работающими механизмами, вы сможете выполнить сверление точно и безопасно.

Раздел 2: Роль и принцип работы передачи вращения

Когда мы включаем сверлильный станок, одна из главных функций, которые он выполняет, это вращение сверла. Именно такое вращение позволяет нам сверлить отверстия в различных материалах, будь то дерево, металл или пластик. Но каким образом передача вращения сверла осуществляется? Все дело в том, что сверло приводится в движение благодаря особой механической передаче.

Передача вращения в сверлильном станке представляет собой систему зубчатых колес, которые передают вращательное движение от электродвигателя к сверлу. Она состоит из нескольких компонентов, включая зубчатые колеса, шестерни и ремни. Каждый из этих элементов играет свою роль в передаче вращения и обеспечивает эффективную работу станка.

Принцип работы передачи вращения в сверлильном станке заключается в следующем: электродвигатель передает свое вращение на первое зубчатое колесо через ремень или прямую связь. Затем первое зубчатое колесо передает вращение на второе колесо, и так далее, пока оно не достигает сверла. В каждом последующем зубчатом колесе количество зубьев может значительно отличаться от предыдущего, что позволяет регулировать скорость вращения сверла. Таким образом, передача вращения в сверлильном станке обеспечивает не только приведение сверла в движение, но и возможность регулировки его скорости вращения.

Стоит отметить, что передача вращения является неотъемлемой частью сверлильного станка, и без нее невозможно эффективно и точно сверлить отверстия. Благодаря передаче вращения мы можем использовать сверлильный станок для различных задач, будь то мелкие ремонтные работы или производственные процессы.

Основные типы передачи в сверлильном станке

В сверлильном станке существуют различные типы передач, которые отвечают за вращение сверла и обеспечивают его движение вверх и вниз. Рассмотрим основные из них:

1. Зубчатая передача

Зубчатая передача – один из самых распространенных типов передач в сверлильном станке. Она состоит из зубчатых колес, которые передают вращение от одного вала к другому. Зубчатые колеса обладают высокой прочностью и надежностью, что делает их идеальным вариантом для использования в сверлильном станке.

2. Ленточная передача

Ленточная передача – это тип передачи, основанный на использовании ремня или ленты, которые передают движение от одного вала к другому. Ленточная передача позволяет регулировать скорость вращения сверла при помощи регулирования натяжения ремня или ленты. Она проста в использовании и экономична, но менее надежна по сравнению с зубчатой передачей.

3. Ременная передача

Ременная передача – это тип передачи, в котором передача движения осуществляется с помощью ремня или каната, который натягивается между двумя шкивами. Ременная передача позволяет регулировать скорость вращения сверла, а также обеспечивает более гладкую и бесшумную работу станка.

4. Редукторная передача

Редукторная передача – это тип передачи, в которой передача движения осуществляется через редуктор или редукционную коробку. Редукторы позволяют увеличить или уменьшить скорость вращения сверла в зависимости от нужных параметров. Они обеспечивают высокий уровень точности и надежности работы сверлильного станка.

5. Гидравлическая передача

Гидравлическая передача – это тип передачи, в которой движение передается с помощью жидкости, под давлением которой происходит перемещение составляющих систему элементов. Гидравлическая передача обладает высокой эффективностью и позволяет легко регулировать скорость и направление вращения сверла.

Это лишь некоторые из основных типов передач, которые используются в сверлильных станках. В зависимости от конкретной модели и назначения станка, может быть применено более сложное сочетание различных передач для достижения требуемой функциональности и производительности.

Принцип работы передачи вращения

Принцип работы передачи вращения заключается в том, что при вращении одной детали, крутящий момент передается на другую деталь через зубчатые колеса или шестерни. Зубья на колесах взаимодействуют друг с другом и передают крутящий момент с одной детали на другую.

Вещество, из которого изготавливаются зубчатые колеса и шестерни, должно быть достаточно прочным и стойким к износу, чтобы передача вращения работала без сбоев и проблем. При обрыве зуба или истираете зубчатых колес или шестерен может привести к поломке и снижению эффективности передачи.

При проектировании передачи вращения важно учесть соотношение числа зубьев на зубчатых колесах и шестернях. От этого зависит скорость вращения и перенесенный крутящий момент. Используя разные комбинации колес и шестерен, можно достичь нужных параметров вращения для различных задач и механизмов.

В итоге, принцип работы передачи вращения заключается в передаче крутящего момента от одной детали к другой через зубчатые колеса и шестерни. Важным аспектом является выбор прочного материала для зубчатых колес и шестерен, а также правильное соотношение числа зубьев на деталях, чтобы обеспечить эффективность работы передачи.